高強度トラックボルトとナットクローラーアンダーキャリッジの安定性と性能を維持する上で、アセンブリは極めて重要な役割を果たします。チリの銅鉱山では、トラックボルトとナットのシステムに加え、セグメントボルトとナットこれらの組み合わせは極度のストレスに耐え、800~1,200時間ごとに交換が必要になることがよくあります。さらに、プラウボルトとナット様々な重機用途において、ソリューションは不可欠です。欧州機械指令2023では、安全性向上のため超音波検査が義務付けられており、要求の厳しい運用において信頼性の高い締結具が極めて重要であることが浮き彫りになっています。

重要なポイント

- 強力なトラックボルトとナットクローラー式アンダーキャリッジにとって重要です。クローラーを所定の位置に維持し、機械が過酷な場所でもスムーズに作動できるようにします。

- トラックボルトとナットを頻繁に点検することで、損傷を早期に発見できます。問題を早期に解決することで、高額な修理を回避し、機器の良好な稼働状態を維持できます。

- 使用ボルト用の強力な材料ナットは修理費用を削減します。丈夫な部品は長持ちするので、交換頻度が減り、時間と費用を節約できます。

クローラーのアンダーキャリッジについて

クローラーアンダーキャリッジの概要

クローラー式アンダーキャリッジは重機の基盤を形成し、起伏の多い地形でも効率的な移動を可能にします。これらのシステムは、履帯、ローラー、その他の部品で構成され、重量を均等に分散し、安定性を維持するように設計されています。クローラー式アンダーキャリッジ市場における最近の進歩は、高強度鋼や先進ポリマーなどの軽量素材の採用に特化しています。これらの革新により耐久性と燃費が向上し、機械は過酷な環境下でも効果的に機能することが可能になります。さらに、リアルタイム監視のためのIoTセンサーの統合は、よりスマートで効率的な機械への移行を反映しています。この傾向は、インフラ投資が信頼性の高い機器の需要を押し上げているアジア太平洋地域などの発展途上地域で特に顕著です。

主要コンポーネントとその機能

クローラーの下部構造は、最適なパフォーマンスを確保するためにいくつかの重要なコンポーネントに依存しています。

- トラックこれらは牽引力とサポートを提供し、機械が不均一な表面を横断できるようにします。

- ローラーとアイドラー: これらはトラックをガイドおよびサポートし、スムーズな操作と適切な位置合わせを保証します。

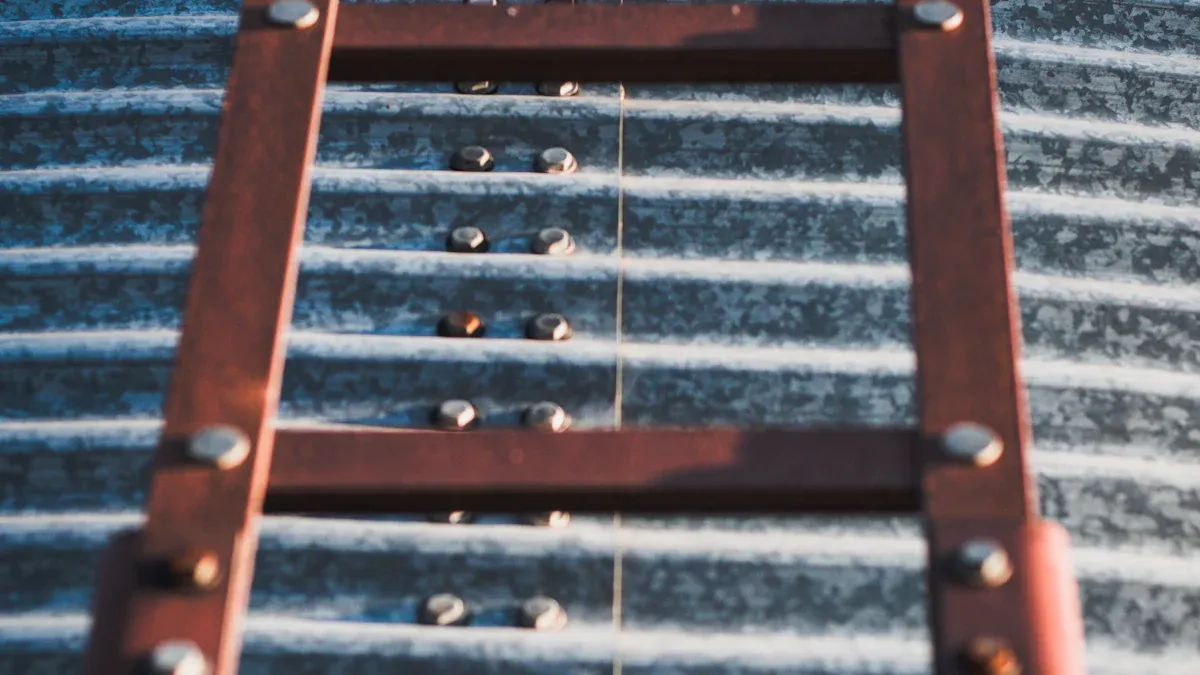

- トラックボルトとナットのアセンブリ: これらは、トラックを車台に固定し、重い荷重下でも構造の完全性を維持します。

- ドライブスプロケットこれらはエンジンからの動力を線路に伝達し、機械を前進させます。

業界のカスタマイズトレンドは、特定の運用ニーズを満たすカスタマイズされたソリューションを重視しています。例えば、特別な環境適応性試験を実施することで、極端な温度や腐食環境下でもコンポーネントが確実に機能することを保証します。摩耗痕跡分析やシール性能検証といった検査・評価プロセスは、これらのシステムの耐久性と効率性をさらに向上させます。ISO 6014などの業界規格に準拠することで、メーカーはクローラーアンダーキャリッジが厳格な性能基準を満たしていることを保証しています。

クローラーのアンダーキャリッジにおけるトラックボルトとナットの役割

安定性と構造の完全性の確保

トラックボルトとナットクローラー式アンダーキャリッジの骨格となるこれらの部品は、履帯をアンダーキャリッジフレームに固定し、運転中のずれを防ぎます。重機は、不整地や大きな衝撃力によって構造安定性が損なわれる環境で稼働することがよくあります。信頼性の高い締結具がなければ、履帯が緩んだり外れたりする可能性があり、機械の安全かつ効率的な動作が損なわれる可能性があります。

メーカーは、極度の応力と振動に耐えられるようトラックボルトとナットを設計しています。合金鋼などの高強度材料を使用することで、これらのファスナーは高荷重下でもその完全性を維持できます。精密エンジニアリングによって性能がさらに向上し、経年劣化による摩耗や変形にも耐えることができます。

ヒント:トラックのボルトとナットを定期的に検査することで、摩耗や損傷の兆候を早期に特定し、適切なタイミングで交換して、高額な故障を防ぐことができます。

荷重分散とアライメントへの貢献

トラックボルトとナットは、アンダーキャリッジ全体に重量を均等に分散させる上で重要な役割を果たします。適切な荷重分散は、個々の部品へのストレスを最小限に抑え、寿命を延ばし、機械の故障リスクを低減します。これらの締結具は、トラックをしっかりと固定することで、運転中の機械の最適なアライメントを維持します。

トラックのアライメントがずれると、摩耗が不均一になり、効率が低下し、燃料消費量が増える可能性があります。トラックボルトとナットは、トラックを所定の位置に維持することで、こうした問題を防ぎます。このアライメントは、鉱山や建設などの用途において特に重要です。機械が重い荷物を積みながら、困難な地形を走行しなければならないからです。

適切にメンテナンスされたトラックボルトとナットシステムは、スムーズな操作とパフォーマンスの向上に貢献します。オペレーターは、機械が要求の厳しい作業でも中断することなく確実にこなせるため、現場の生産性と安全性が向上します。

トラックボルトとナットにおける高強度材料の重要性

重い負荷とストレスへの耐性

高強度材料トラックボルトとナットは、重機の運転中に発生する膨大な荷重と応力に耐えるために不可欠です。これらの締結部品は、不均一な地形、振動、そして機器自体の重量による継続的な圧力に耐えなければなりません。実験室での厳格な評価により、これらの力に耐える能力が確認されています。

| テストの種類 | 説明 |

|---|---|

| 機械試験 | 耐荷重試験、引張試験、硬度試験(ロックウェル、ブリネルなど)が含まれます。 |

| 冶金試験 | 微小硬度試験、微細構造評価、冶金学的破壊調査が含まれます |

| 化学分析 | 材料の組成と特性を評価するためのICP / OESとSpark OES分析で構成されています |

これらのテストでは、トラックボルトとナット強度と信頼性に関する業界基準を満たしています。ファスナーと原材料の定期的な試験により、過酷な環境への適合性が保証されます。また、ボルト試験により、これらの部品が所定の荷重に耐え、動作時のストレス下で効果的に機能することを検証します。

過酷な環境における耐久性

トラックボルトとナットは、高温、腐食性環境、そして外力への継続的な曝露といった過酷な条件下でも確実に機能しなければなりません。フィールドテストと環境評価により、これらの環境における耐久性が実証されています。

- プリベリングトルクテストでは、振動や外力による緩みに対してファスナーがどの程度効果的に抵抗するかを評価します。

- このテストは、原子力、航空宇宙、海洋などの業界ではファスナーの完全性が壊滅的な故障を防ぐ上で非常に重要です。

- これらのテストの結果により、トラック ボルトとナットが意図された用途の最低基準を満たしていることが保証され、欠陥が減り、耐久性が向上します。

高強度材料は摩耗や緩みに強く、トラックボルトとナットのアセンブリの寿命を延ばします。この耐久性によりメンテナンスの必要性が最小限に抑えられ、過酷な環境下でも機械が安全かつ効率的に稼働することを保証します。

高強度トラックボルトとナットの利点

安全性と信頼性の向上

高強度トラックボルトとナットクローラーアンダーキャリッジの安全性と信頼性を大幅に向上させます。これらの部品は、過酷な運転条件下でもトラックがしっかりと固定された状態を維持します。トラックのずれや脱落を防ぐことで、事故や機器の故障のリスクを軽減します。

合金鋼などの先進材料の使用により、応力と振動に対する優れた耐性を実現しています。この耐久性により、建設現場や採掘現場といった衝撃の大きい環境においても、ファスナーは長期にわたりその完全性を維持します。トラックボルトとナットのアセンブリは過酷な作業にも対応できるよう設計されているため、オペレーターは機械の安定した性能を信頼していただけます。

注記:定期的な検査とトルク チェックにより、重大な故障に発展する前に潜在的な問題を特定できるため、安全性がさらに向上します。

車台部品の寿命延長

高強度トラックボルトとナットは、アンダーキャリッジ部品の寿命延長に貢献します。トラックをしっかりと固定することで、ローラー、アイドラー、スプロケットなどの隣接部品の不要な動きや摩耗を最小限に抑えます。この安定性により、個々の部品への負担が軽減され、長期間にわたって効率的に機能します。

これらのファスナーによって実現される適切な荷重分散は、アンダーキャリッジの保護においても重要な役割を果たします。不均一な荷重分散は早期の摩耗や損傷につながる可能性がありますが、高品質のボルトとナットを使用することで、荷重がシステム全体に均等に分散されます。このバランスは性能を向上させるだけでなく、高額な交換の必要性を遅らせることにもつながります。

メーカーは、車台全体の耐久性を最大限に高めるために、業界標準を満たすファスナーの使用を推奨することが多い。高強度部品最終的には修理の頻度を減らすことで時間とリソースを節約できます。

メンテナンスコストとダウンタイムの削減

高強度トラックボルトとナットを使用することで、メンテナンスコストを大幅に削減し、ダウンタイムを最小限に抑えることができます。これらのファスナーは過酷な条件にも耐えられるように設計されており、予期せぬ故障の可能性を低減します。その結果、オペレーターは機械的な問題への対応に費やす時間を減らし、生産性の高い作業に集中できるようになります。

これらの部品の耐久性は、交換頻度の減少にもつながり、全体的なメンテナンス費用の削減にもつながります。鉱業や建設業など、機器のダウンタイムが大きな経済的損失につながる可能性のある業界にとって、この信頼性は非常に貴重です。

ヒント:トラックボルトとナットの定期検査を含むプロアクティブなメンテナンススケジュールを実施することで、ダウンタイムをさらに短縮し、最適なパフォーマンスを確保できます。

高強度ファスナーを選択することで、企業は運用効率と費用対効果のバランスを実現できます。この投資は、クローラーアンダーキャリッジの性能を向上させるだけでなく、長期的な収益性の向上にもつながります。

トラックボルトとナットの選択とメンテナンス

高強度ボルトとナットを選ぶ際に考慮すべき要素

クローラーアンダーキャリッジの性能と安全性を確保するには、適切な高強度ボルトとナットの選定が不可欠です。このプロセスは、いくつかの技術基準と業界標準によって規定されています。

- 材料の選択: 鋼、ステンレス鋼、合金鋼などの材料を選択して、高い引張強度そして耐久性。

- コーティングオプション特に過酷な環境では、耐腐食性を高めるために亜鉛メッキや亜鉛めっきなどのコーティングを使用します。

- サイズとタイプ: 正確さのために ASTM ファスナー規格を参照して、ファスナーのタイプとサイズがアプリケーションに適合していることを確認します。

- 主要なパフォーマンス要因: ボルトの直径、予張力の度合い、引張強度はせん断性能と荷重容量に大きく影響するため、これらを考慮してください。

- 環境条件: 温度、圧力、腐食性などの要素を評価して、ファスナーが運用上の課題に耐えられることを確認します。

適切な取り付け技術は、トラックボルトとナットのアセンブリの効率を最大限に高める上で重要な役割を果たします。例えば、ダブルナットやスプリング締め付けの使用は、プリテンションの低下を抑制し、長期的な信頼性を向上させるのに役立ちます。

最適なパフォーマンスのためのメンテナンスのヒント

トラックボルトとナットの性能と寿命を最適化するには、効果的なメンテナンスが不可欠です。定期的な点検と予防的な対策により、高額な費用がかかる故障を防ぐことができます。主なメンテナンスのヒントは以下のとおりです。

- 定期検査のスケジュール: 留め具に摩耗、腐食、緩みなどの兆候がないか調べます。

- 詳細な記録を残す: メンテナンス アクティビティのログを維持して、パフォーマンスの傾向を追跡し、繰り返し発生する問題を特定します。

- オペレーターの権限を強化する: 異常な振動やずれなど、ファスナーの故障の早期警告サインを認識できるようにオペレーターをトレーニングします。

- テクノロジーを活用する: フリートメンテナンス ソフトウェアまたは CMMS 分析を使用してファスナーのパフォーマンスを監視し、それに応じてメンテナンス スケジュールを調整します。

- スマートツールに投資する: 取り付けおよびメンテナンス中に適切な締め付けを確実に行うために、トルクレンチなどの精密工具を使用してください。

資産パフォーマンス管理(APM)などの予防保守戦略では、データ収集と予測分析を重視します。これらのアプローチは、非効率性を特定し、保守スケジュールを最適化することで、クローラーアンダーキャリッジの安全かつ効率的な運用を確保するのに役立ちます。

ヒント: 自動アンダーキャリッジ洗浄機は、手作業による洗浄作業を排除することでメンテナンス時間を短縮し、生産性を向上します。

高強度トラックボルトとナットは、クローラーアンダーキャリッジの安全性、耐久性、効率性を確保するために不可欠です。構造の完全性を維持し、メンテナンスコストを削減する上で、その役割は計り知れません。

投資する高品質のファスナー機器のパフォーマンスを向上させ、ダウンタイムを最小限に抑えることで、長期的なコスト削減と運用の信頼性を実現します。長期的な成果を得るためには、賢明な選択が必要です。

よくある質問

高強度トラックボルトとナットは、標準的なファスナーと何が違うのでしょうか?

高強度トラックボルトとナット合金鋼などの先進素材を使用しています。高荷重、振動、環境ストレスにも耐え、要求の厳しい用途においても耐久性と信頼性を確保します。

トラックのボルトとナットはどのくらいの頻度で検査する必要がありますか?

検査するトラックボルトとナット500~1,000運転時間ごとに点検してください。定期的な点検により、摩耗、腐食、緩みなどを特定し、予期せぬ故障や高額なダウンタイムを防止できます。

高強度ボルトとナットはメンテナンスコストを削減できますか?

はい、耐久性が高いため、交換や修理の必要性が最小限に抑えられます。この信頼性により、特に鉱業や建設業などの業界において、メンテナンス費用と操業中断が軽減されます。

投稿日時: 2025年4月27日